La technologie avancée de matrices progressives peut-elle offrir une tolérance proche de zéro dans l’emboutissage de métaux à grand volume ?

2025.12.17

2025.12.17

Actualités de l'industrie

Actualités de l'industrie

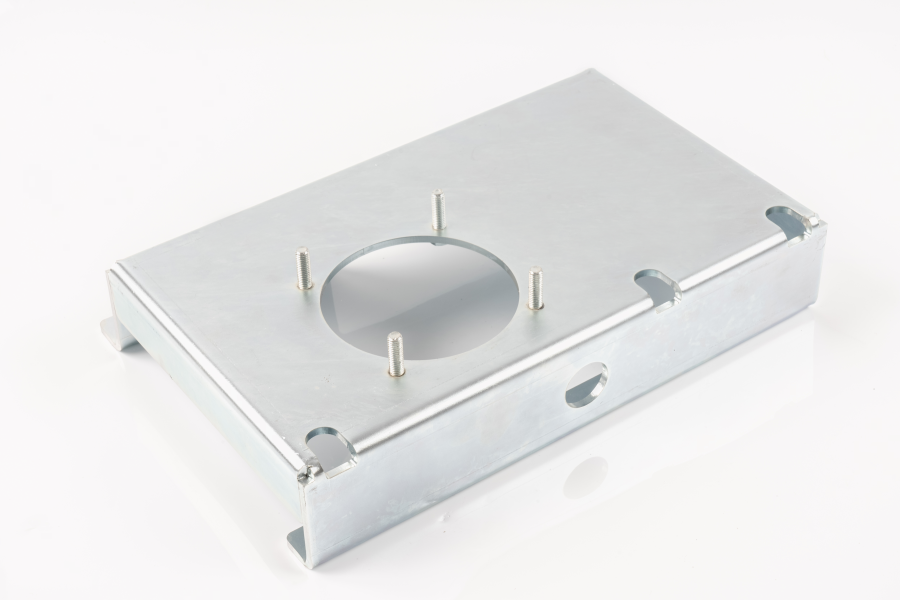

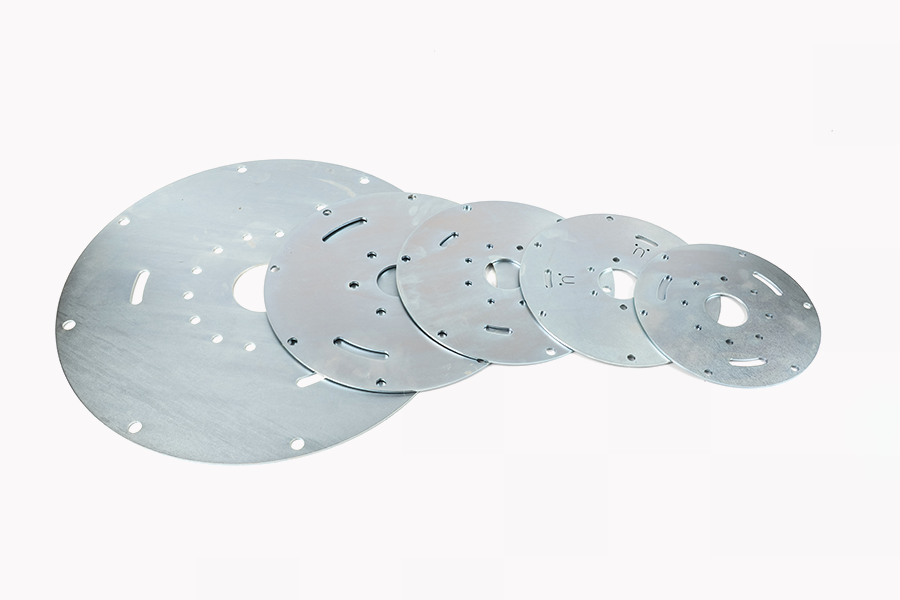

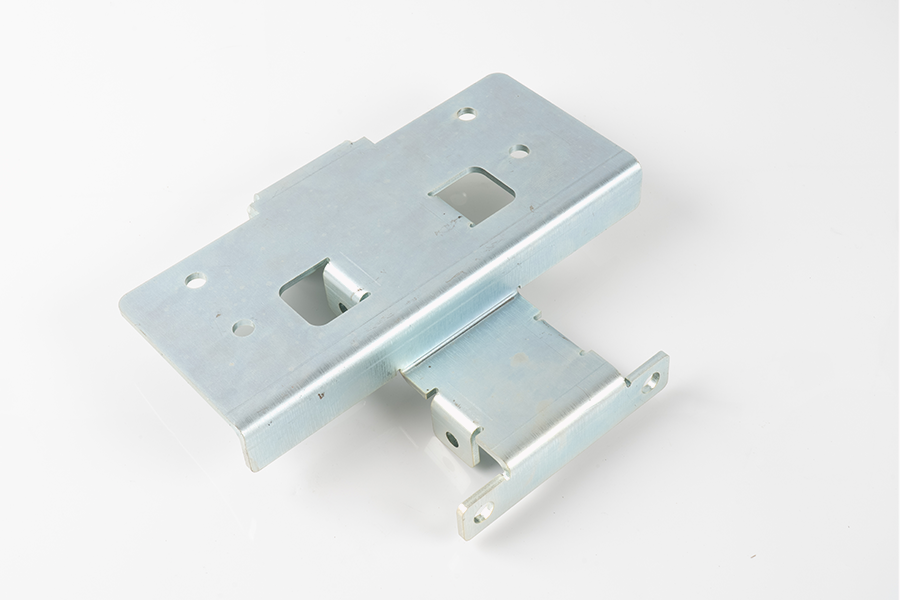

Un atelier de transformation des métaux sur mesure a dévoilé une analyse technique approfondie de ses capacités exclusives et étendues dans Estampage de haute précision , mettant l'accent sur une synthèse de technologie de matrice de pointe, de commandes de presse avancées et d'une polyvalence de matériaux inégalée. La mission principale est de fournir des emboutissages de métaux de précision complexes avec une précision, une répétabilité et une rentabilité exceptionnellement élevées, quel que soit le volume de production, des prototypes à la production de masse. Cet examen détaillé se concentre uniquement sur les principes d’ingénierie appliqués et l’architecture opérationnelle qui permettent ces performances de pointe.

La triade de la technologie des matrices : maîtriser la complexité et le volume

Le fondement de la capacité de précision de l'entreprise repose sur le déploiement stratégique de trois technologies de matrices distinctes : la matrice progressive multiposte, la matrice progressive standard et la matrice à poinçon unique.

Technologie de matrice progressive multi-station : T Il s’agit du procédé phare utilisé pour les composants les plus volumineux et les plus complexes. Dans cette configuration, une seule bande de métal est alimentée automatiquement à travers une séquence de stations, chaque station effectuant une ou plusieurs opérations simultanées, qu'il s'agisse de poinçonnage, de pliage ou d'emboutissage superficiel. Le principal avantage technique réside dans l’intégration et le chaînage complets des opérations, qui minimisent intrinsèquement la manipulation des pièces, éliminent les erreurs cumulées et accélèrent considérablement le temps de cycle. Les pièces résultantes présentent excellente précision et sont produits à des vitesses qui contribuent directement à la capacité de production atteinte en une seule journée pouvant atteindre 100 000 pièces , qui constitue l'un des principaux facteurs de réduction des coûts unitaires des emboutissages complexes.

Matrice progressive standard : Utilisé pour les pièces en grand volume légèrement moins complexes ou les matériaux nécessitant une manipulation spécialisée à chaque étape. Il repose toujours sur une alimentation continue en bandes, mais offre une flexibilité de conception pour les opérations qui peuvent nécessiter plus d'espace ou une action mécanique différente entre les étapes.

Technologie de matrice à poinçon unique : Réservé principalement au prototypage, aux composants spécialisés en faible volume ou aux pièces nécessitant une opération unique et hautement contrôlée de fort tonnage (telle que le dimensionnement final ou le découpage). Cela garantit que même le développement initial et les petites séries répondent aux mêmes normes de tolérance strictes appliquées aux articles produits en série.

Ingénierie de précision : façonner des géométries complexes

Ces technologies facilitent une gamme de processus de formage hautement spécialisés capables de créer des structures de précision auparavant considérées comme difficiles, voire impossibles, à réaliser par les méthodes traditionnelles.

Les principales capacités de formage comprennent :

Emboutissage profond : Il s'agit d'une compétence clé, permettant la création de structures complexes et sans soudure où la profondeur de la pièce finie dépasse son diamètre. Ce processus exige un contrôle extrêmement précis du flux, de la tension et de la pression du matériau afin d'éviter le froissement, la déchirure ou une épaisseur de paroi incohérente. L’expertise de l’entreprise dans ce domaine permet de réaliser les emboutissages les plus complexes avec des performances constantes. tolérances serrées et répétabilité parfaite du tout premier morceau au dernier.

Bridement : Processus de pliage du bord du matériau pour former une lèvre, souvent utilisé pour le renforcement structurel ou pour créer des surfaces de jonction.

Poinçonnage et masquage : Utilisé pour créer des réseaux de micro-trous précis et des contours externes complexes, où l'alignement et le contrôle des bavures sont primordiaux pour la qualité de l'assemblage final.

Surfaces multi-courbes : Le contrôle combiné du processus permet la formation de composants présentant des courbes multi-axes non uniformes, souvent requises dans les conceptions de produits modernes et compacts.

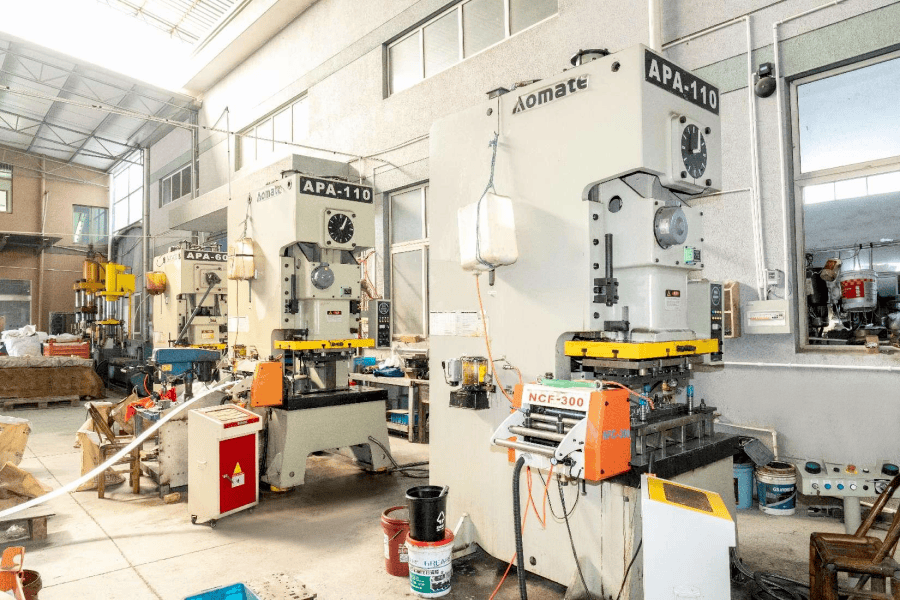

Infrastructure Technologique : Presses et Contrôles

Pour exécuter ces processus de haute précision, l'entreprise s'appuie sur un investissement solide dans la technologie des presses mécaniques et hydrauliques, associée de manière cruciale à des systèmes de contrôle sophistiqués.

L'investissement comprend une gamme de presses de gros tonnage équipé de modules de contrôle avancés. Ces commandes intègrent un logiciel sophistiqué, des capteurs haute vitesse, des modules d'E/S et des entraînements variables. Cette combinaison permet aux ingénieurs de contrôler dynamiquement le vitesse et pression appliquées par la filière tout au long de la course de formage, et pas seulement aux extrémités. Ce contrôle précis et en temps réel est transformateur pour l'emboutissage profond et le formage complexe, permettant une manipulation calculée du flux de matière pour compenser des variables telles que le retour élastique ou l'amincissement du matériau.

Cette intégration de logiciels avancés avec des systèmes mécaniques robustes permet à l'atelier de fabrication de maintenir capacités d’emboutissage profond complexes de pointe , plaçant la barre haute en termes de complexité et de précision dimensionnelle réalisables dans les pièces finies.

Outillage interne et polyvalence des matériaux

Un facteur critique qui sous-tend la réponse rapide et la précision des résultats est la présence d'un salle d'outillage interne . Cette capacité est essentielle pour plusieurs raisons :

Itération et vitesse de conception : Les outils peuvent être conçus, fabriqués et testés en interne, ce qui accélère considérablement les délais de production des prototypes et des échantillons.

Maintenance et modification immédiates : Tous les ajustements nécessaires aux matrices pour maintenir des tolérances serrées pendant les longues séries de production peuvent être effectués immédiatement, évitant ainsi les rebuts et garantissant une qualité continue.

Conseil en fabricabilité : le personnel de la salle d'outillage interne collabore étroitement avec des employés expérimentés possédant une expertise significative dans planifier et aider à la conception de pièces manufacturables , garantissant que les conceptions sont optimisées pour le processus d'emboutissage avant même le début de l'outillage.

La flexibilité opérationnelle est définie en outre par le gamme de matériaux pris en charge. La capacité de traiter plus de 30 matériaux métalliques est l'un des plus vastes de l'industrie, comprenant, sans s'y limiter : l'acier inoxydable (différentes qualités), les alliages d'aluminium, les alliages de cuivre, le laiton, le bronze et les aciers spéciaux. Cette polyvalence garantit que, que le composant final nécessite une résistance élevée, une résistance à la corrosion, une conductivité électrique ou des propriétés thermiques spécifiques, le matériau optimal puisse être sélectionné et traité avec une grande précision.

Capacités clés

| Domaine d'expertise | Spécification Technique / Réalisation | Bénéfice pour le produit |

|---|---|---|

| Capacité de production | Jusqu'à 100 000 pièces par jour | Réduction significative du coût unitaire en volume élevé |

| Dessin profond | Emboutissages complexes avec des tolérances serrées | Permet des composants structurels complexes et sans couture |

| Contrôle des processus | Réglage dynamique de la vitesse et de la pression tout au long de la course | Prévient les défauts de matière (rides, déchirures, amincissement) |

| Soutien matériel | Plus de 30 matières métalliques (Acier Inox, Aluminium, Cuivre) | Sélection optimale des matériaux pour des exigences fonctionnelles spécifiques |

| Norme de qualité | Répétabilité parfaite de la première pièce à la dernière | Cohérence garantie et temps d’inspection réduit |

Des prototypes aux commandes massives, l’équipe de conception et de production d’emboutissage profond garantit que les produits finis de haute qualité sont livrés conformément aux spécifications, dans les délais et dans les limites du budget. En tant qu'atelier de transformation des métaux sur mesure, l'infrastructure technique et l'expertise des employés sont adaptées pour fabriquer presque toutes les pièces métalliques de précision requises par les industries avancées.

Eng

Eng