Quels sont les avantages uniques de l'utilisation de pièces métalliques estampées dans la fabrication d'automobiles?

2025.05.16

2025.05.16

Actualités de l'industrie

Actualités de l'industrie

1. Précision et cohérence élevée: la pierre angulaire de la fiabilité structurelle automobile de construction

La fabrication automobile a des exigences extrêmement strictes sur la précision dimensionnelle et la cohérence de l'assemblage des pièces. Prenant l'exemple du joint du compartiment moteur, l'écart entre celui-ci et les pièces environnantes doit être contrôlée à ± 0,1 mm, sinon elle peut provoquer une fuite d'huile ou un bruit anormal; et la déviation dimensionnelle du connecteur de cadre peut affecter directement la rigidité en torsion du corps, menaçant ainsi la sécurité de conduite. Le processus d'estampage peut atteindre un contrôle dimensionnel au niveau du millimètre ou même du niveau de sous-millimètre à travers la synergie des moules de précision et de l'équipement d'estampage à grande vitesse. Par exemple, le plancher arrière intégré de l'estarie de Tesla modèle 3 adopte la technologie de la matrice progressive, et un seul estampage peut effectuer la formation de surfaces incurvées complexes et de côtes de renforcement. La plage de tolérance est strictement contrôlée dans ± 0,02 mm, ce qui réduit plus de 300 soudures par rapport aux processus de soudage traditionnels. Il améliore non seulement la rigidité du corps, mais réduit également considérablement le risque d'écart dimensionnel causé par la déformation du soudage.

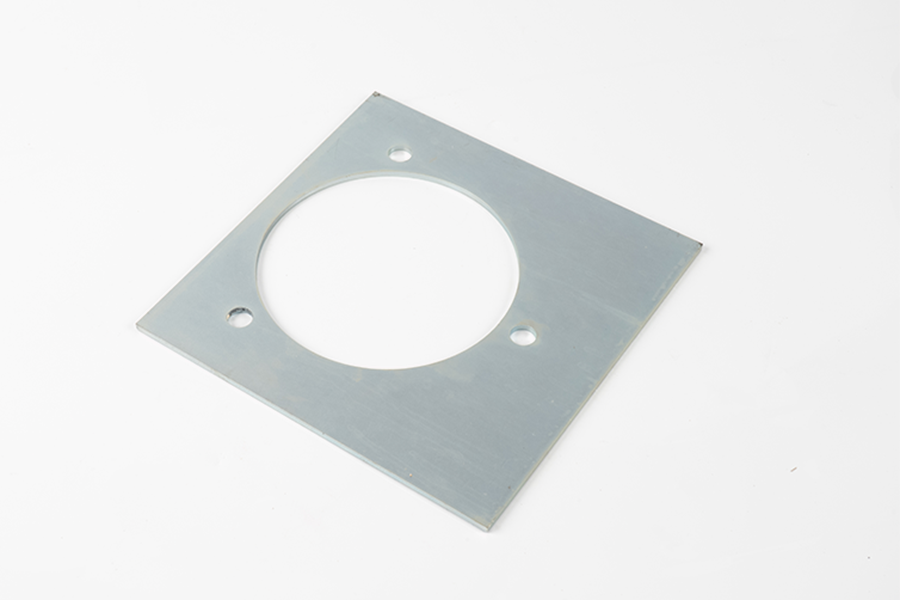

Dans la production de masse, l'avantage de cohérence du processus d'estampage est plus important. Grâce à la coopération des machines de poinçonnage CNC et des systèmes d'alimentation automatisés, une ligne de production unique peut produire des milliers de pièces d'estampage par heure, et le taux de fluctuation dimensionnel est inférieur à 0,5%. Cette stabilité est particulièrement importante dans la production de connecteurs de précision, de supports de capteurs et d'autres pièces. Par exemple, dans la production d'estampage d'un certain support de radar laser à conduite intelligente, le système de détection en ligne surveille l'écart dimensionnel en temps réel et combiné avec la technologie de compensation d'usure des moisissures, la cohérence dimensionnelle des millions de produits atteint 99,99%, garantissant la précision de l'assemblage et la stabilité du signal de la module radar.

2. Équilibre léger et des performances: la technologie de base stimulant la nouvelle révolution des véhicules énergétiques

Dans le domaine des nouveaux véhicules énergétiques, le potentiel léger et la force structurelle des avantages de pièces métalliques estampées sont complètement libérés. Prenant l'Audi A8 à titre d'exemple, la proportion d'alliage d'aluminium dans ses parties d'estampage corporel est jusqu'à 71%. En optimisant le processus de distribution et d'estampage des matériaux, le poids du véhicule est réduit de 48 kg et la plage de croisière est augmentée d'environ 5% tout en assurant la sécurité des collisions. Derrière cette réalisation se trouve l'adaptabilité profonde du processus d'estampage aux matériaux à haute résistance. Par exemple, l'estampage de l'acier à double phase (acier DP) et de la plasticité induite par la transformation de phase (acier de déclenchement) doit surmonter les difficultés du rebond de gros matériaux et de la faible limite de formation. Grâce à des améliorations de processus telles que l'estampage étape par étape et le chauffage local, la formation de forme complexe des matériaux avec une résistance à la traction supérieure à 1000 MPA peut être obtenue, tandis que la quantité de rebond est contrôlée à 0,5%.

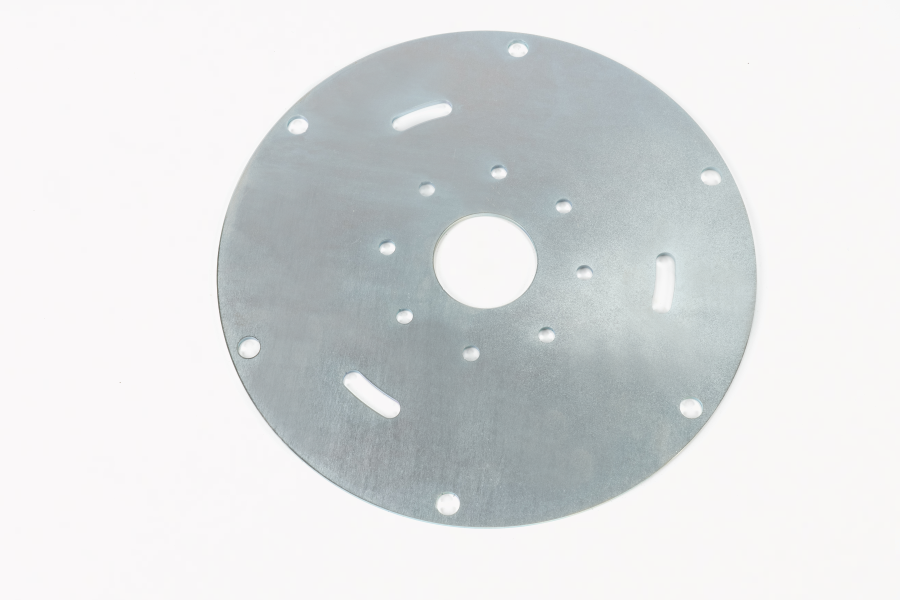

Dans la conception des coquilles de batterie, le processus d'estampage démontre en outre les doubles avantages de l'intégration légère et fonctionnelle. En prenant la coquille inférieure d'un nouveau pack de batteries de véhicules énergétiques, par exemple, l'alliage d'aluminium 6 de la série est utilisé pour former un corps intégré par le dessin profond et le processus d'épaississement local, qui est 30% plus léger que la solution de soudage d'estampage traditionnelle. Dans le même temps, à travers les côtes de renforcement intégrées et la structure d'absorption d'énergie de collision, la déformation de la coquille est inférieure à 3 mm en moins d'impact énergétique, répondant aux normes d'essai imperméables IP67 et de 1 mètre. Le processus d'estampage peut également réaliser la conception intégrée de la coque et du canal d'eau de refroidissement, et l'efficacité de dissipation de la chaleur de la batterie peut être améliorée de plus de 20% en éteignant la structure des microcanaux.

3. Percée à l'échelle en matière de coût et d'efficacité: remodeler la chaîne de valeur de fabrication de l'automobile

Les avantages à l'échelle de la technologie d'estampage se reflètent entièrement dans la fabrication d'automobiles. En prenant la ligne de production du panneau intérieur de la porte d'un certain modèle de Toyota Motor à titre d'exemple, en adoptant des matrices progressives multi-stations et des presses de punch à grande vitesse (fréquence d'estampage de 30 fois / minute), la capacité de production annuelle d'une seule ligne peut atteindre 500 000 pièces, ce qui est 400% plus efficace que le moule traditionnel unique. Grâce à la technologie de soudage laser et à l'algorithme d'optimisation de disposition, le taux d'utilisation des matériaux est passé de 65% à 85%, et le coût des matières premières par pièce est réduit de 15%. Au stade de conception de moisissure, le logiciel de simulation est utilisé pour prédire le flux de matériaux et la distribution des contraintes, ce qui peut réduire le nombre d'essais de moisissures de plus de 30%, raccourcissant davantage le cycle de développement.

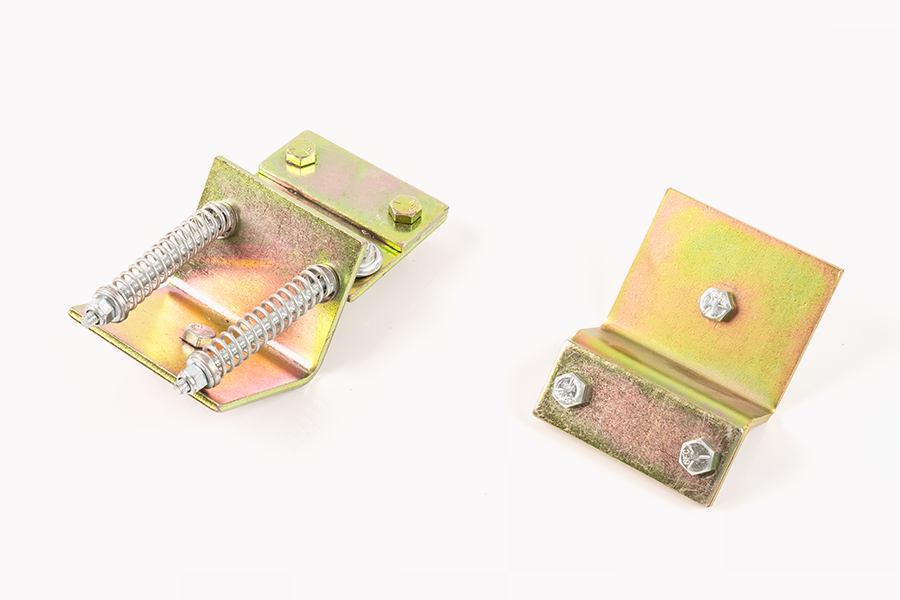

Pour les besoins personnalisés, le processus d'estampage montre également la flexibilité. Par exemple, sur le marché des modifications automobiles, une entreprise a réalisé un changement rapide des produits de différentes tailles, des pédales SUV aux couvercles de cargaison de camionnette, grâce à la conception de moisissures modulaires. Le temps de changement est raccourci de 8 heures dans les processus traditionnels à 2 heures, et le coût d'un seul changement est réduit de 60%. Cette capacité de production flexible est particulièrement importante dans la production de petits lots et de multiples variétés de nouveaux plateaux de batterie de véhicules d'énergie, de coquilles de pile à combustible à hydrogène, etc. Par exemple, un fournisseur de coquilles de pile à combustible peut compléter l'ensemble du processus de la conception à la production de masse dans les 72 heures grâce à un ajustement rapide du processus d'estampage, en répondant aux exigences strictes des clients pour les cycles de livraison.

4. Qualité de surface et percées fonctionnelles: définir de nouvelles normes pour les pièces automobiles

La qualité de surface des pièces métalliques est-ce directement liées à la durabilité et à l'esthétique de la voiture. Prenant l'exemple des pièces d'estampage des châssis automobiles, la planéité de surface doit atteindre RA0,8 μm ou moins pour assurer l'uniformité et les performances anti-corrosion du revêtement électrophorétique. En optimisant la vitesse d'estampage, les conditions de lubrification et le traitement de la surface du moule (comme le revêtement TD), les rayures, la peau d'orange et d'autres défauts peuvent être réduits efficacement, et le taux de défaut de revêtement peut être réduit de 3% à inférieur à 0,5%. Dans les modèles haut de gamme, les pièces d'estampage doivent souvent répondre aux exigences de surface spéciales telles que le polissage miroir ou la gravure de la texture. Par exemple, la calandre d'admission d'air d'un modèle de marque de luxe a atteint une précision de ligne de 0,01 mm et des effets visuels tridimensionnels par l'estampage de précision et les processus de gravure chimique.

En termes de fonctionnalités, la technologie d'estampage stimule le développement de composants vers l'intégration et l'intelligence. Par exemple, le boîtier du moteur d'un nouveau véhicule énergétique est estampillé avec des ailettes de dissipation de chaleur et des structures de blindage électromagnétique, ce qui améliore l'efficacité de dissipation thermique de 30% et réduit l'interférence électromagnétique à inférieur à -80 dB; Alors que le support de capteur de conduite intelligent est estampillé avec des rainures de guide intégrées et des trous de positionnement, de sorte que la précision d'installation du module radar atteint ± 0,05 mm et réduit l'utilisation de fixations supplémentaires. Le processus d'estampage peut également réaliser des conceptions innovantes telles que les structures en nid d'abeille légères et les plaques d'épaisseur variable. Par exemple, le faisceau anti-collision de porte d'un certain modèle est estampillé d'une zone d'épaississement locale, ce qui réduit le poids de 10% et augmente l'énergie d'absorption de collision latérale de 25%.

Eng

Eng