Production de pièces métalliques tamponnées de haute précision et haute précis

2025.06.04

2025.06.04

Actualités de l'industrie

Actualités de l'industrie

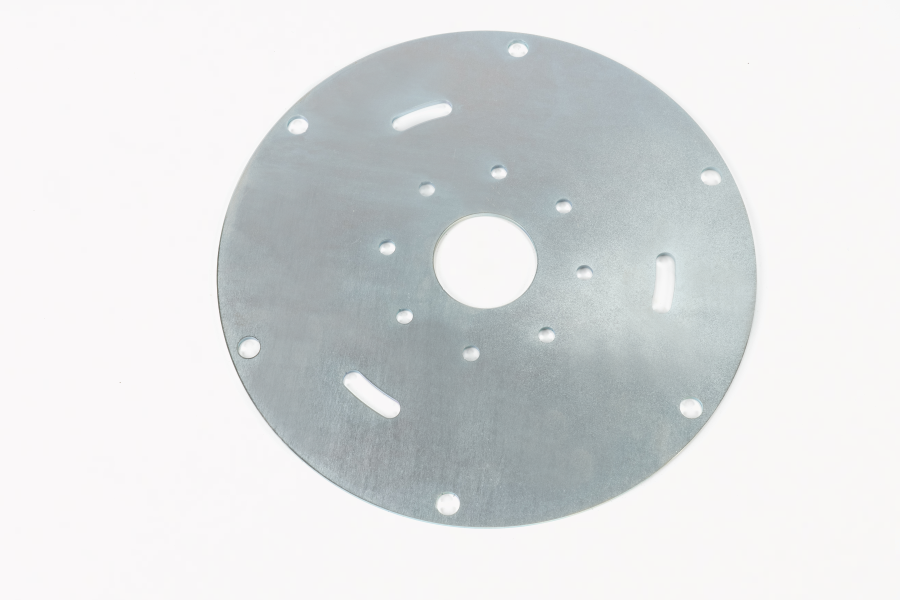

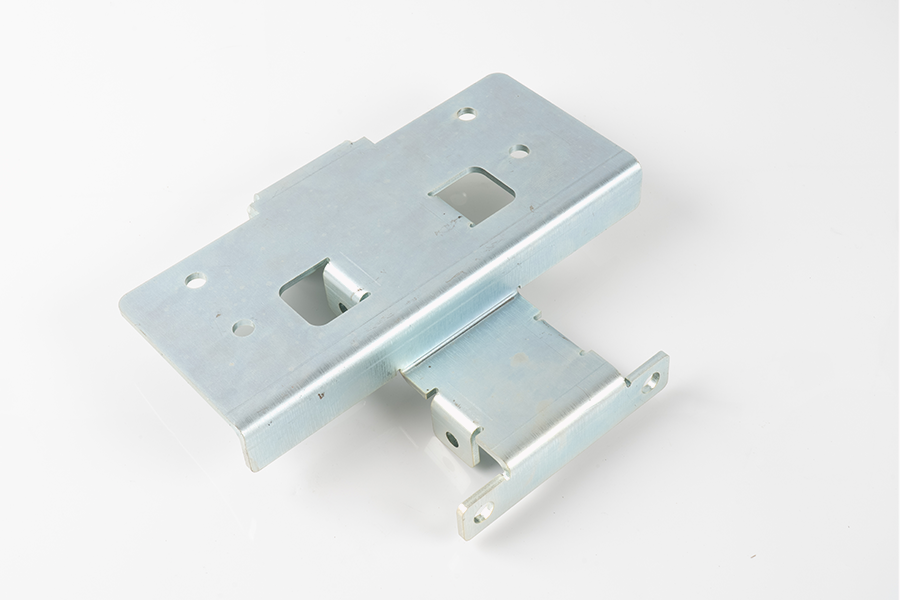

Pendant le processus de fabrication de pièces métalliques estampées , la précision dimensionnelle, la résistance à la compression, la résistance à l'impact et la planéité de surface sont les quatre indicateurs de performance de base pour évaluer leur qualité. Ces indicateurs déterminent directement si les pièces peuvent répondre aux exigences strictes dans les applications pratiques, en particulier dans les scénarios critiques qui nécessitent une forte résistance et une haute précision.

La précision dimensionnelle fait référence au degré de correspondance entre les dimensions des pièces après l'estampage et les dessins de conception pendant le processus de production. Dans la technologie d'estampage moderne, la précision dimensionnelle est le principal indicateur pour évaluer la qualité des pièces métalliques tamponnées. Nos pièces métalliques estampillées peuvent garantir que l'erreur dimensionnelle des pièces est contrôlée dans une très petite plage et atteindre une précision au niveau des millimètres par des moules précis et des processus d'estampage à grande vitesse. Cette précision est cruciale pour les scénarios d'application clés tels que le renforcement du cadre, le boîtier moteur et les connecteurs de précision. Par exemple, dans la fabrication de boîtiers de moteur, toute légère déviation dimensionnelle peut entraîner une inadéquation du boîtier avec des composants internes, affectant le fonctionnement normal du moteur. Par conséquent, le contrôle dimensionnel de haute précision peut non seulement améliorer la compatibilité et la précision de l'assemblage du produit, mais également assurer la fonctionnalité et la sécurité du produit final.

La résistance à la compression fait référence à la capacité d'une pièce à résister à la déformation ou à la rupture lorsqu'elle est soumise à une pression externe. Les pièces métalliques estampées sont souvent utilisées pour les pièces structurelles qui résistent aux forces externes, de sorte que leur résistance à la compression est cruciale. Par exemple, des renforts de cadre sont utilisés dans l'industrie automobile pour résister aux impacts de la force externe sur le corps de la voiture, et les pièces doivent avoir une résistance à la compression élevée pour garantir que la structure du corps de la voiture peut être efficacement protégé lors d'une collision. Dans notre production de pièces métalliques estampillée, la résistance à la compression est garantie en sélectionnant des matériaux à haute résistance et en optimisant le flux de processus. Surtout lors de la production de certaines pièces qui sont soumises à des charges lourdes ou à des environnements à haute pression, un contrôle précis du processus d'estampage peut maximiser les propriétés mécaniques du matériau et assurer la stabilité et la durabilité des pièces.

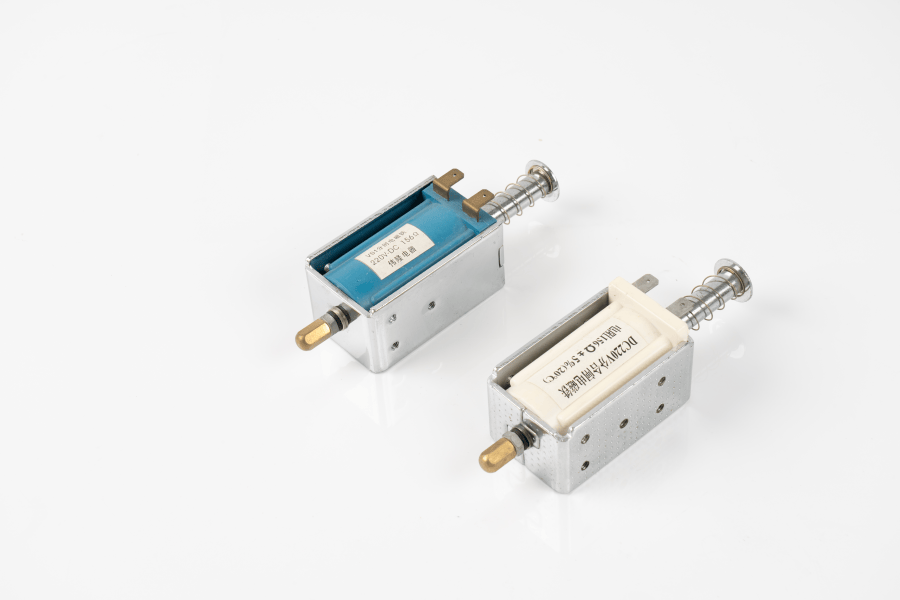

La résistance à l'impact fait référence à la capacité d'une partie à maintenir l'intégrité structurelle sans dommage lorsqu'elle est soumise à un impact instantané ou à une vibration sévère. En particulier dans les champs de fabrication d'automobiles, de boîtier d'équipement électronique, etc., les pièces sont souvent affectées par un impact ou des vibrations externes, donc la résistance à l'impact est une norme de qualité très importante. Grâce à la sélection raisonnable des matériaux et à la conception précise des processus, nos pièces métalliques estampées peuvent avoir une bonne résistance à l'impact tout en garantissant une haute précision. Cela signifie que s'il est utilisé pour les dispositifs d'absorption d'énergie de collision automobile ou les boîtiers de protection pour les produits électroniques, ces pièces peuvent maintenir des performances stables dans des environnements complexes et réduire les dommages causés par les impacts externes.

La planéité de surface fait référence à la douceur et à la planéité de la surface d'une pièce, reflétant la finesse du processus d'estampage. La planéité de surface a un impact important sur l'apparence, la précision de l'assemblage et la résistance à la corrosion de la pièce. Pour les scénarios d'application qui nécessitent une bonne apparence et une qualité de surface élevée, tels que des connecteurs de précision ou des boîtiers d'appareils domestiques, la planéité de surface est cruciale.

Fournir une production technique de pièces métalliques tamponnées de différentes tailles, en utilisant une variété de technologies de processus d'estampage avancées pour garantir que chaque pièce peut répondre aux exigences de haute précision et de stabilité élevée. Plus précisément, nous utilisons principalement trois types différents de technologies de moisissures, la moisissure continue et la moisissure étape par étape. La combinaison de ces technologies nous permet de fournir les solutions les plus appropriées pour différents besoins de production.

La technologie de moisissure unique est la technologie de moule d'estampage la plus basique, qui convient à la méthode de production de l'estampage unique. Avec la technologie de moisissure unique, nous pouvons traiter une partie complète dans chaque estampage. Cette méthode convient à la production de petits lots ou à des pièces avec des structures relativement simples, peut fournir une haute précision et peut réduire considérablement le temps de remplacement et de réglage de la moisissure dans la production de petits lots.

La technologie de moisissure continue utilise plusieurs étapes d'estampage du moule pour obtenir plusieurs opérations de traitement dans chaque estampage. Cela nous permet d'effectuer des processus d'estampage, de cisaillement, de flexion et d'autres processus différents sur une seule machine d'estampage pour atteindre une efficacité de production plus élevée. Les matrices continues conviennent à la production de masse, en particulier pour des pièces avec des structures complexes qui nécessitent plusieurs opérations. Il peut considérablement améliorer l'efficacité de la production et assurer la stabilité et la cohérence des pièces.

La technologie de la matrice étape par étape convient aux scénarios qui nécessitent des formes plus complexes et raffinées de pièces estampillées. Les matrices étape par étape utilisent plusieurs stations d'estampage ou combinaisons de matrices pour compléter progressivement l'ensemble du processus de formation de la pièce via une configuration de matrice unique et des opérations d'estampage en plusieurs étapes continues. Ces processus comprennent généralement le cisaillement, le poinçonnage, la flexion, l'étirement, la formation, etc. La forme de la pièce sera progressivement affinée et ajustée à chaque étape du processus d'estampage jusqu'à sa fin. Cette technologie est généralement utilisée pour produire des pièces avec des formes complexes ou qui nécessitent une coupe de haute précision. Il peut améliorer la précision des pièces et assurer une forte cohérence pendant la production de masse.

Eng

Eng