Les fractures de haute précision sont-elles traitées en surface pour une résistance à la corrosion ou une finition de surface?

2025.05.16

2025.05.16

Actualités de l'industrie

Actualités de l'industrie

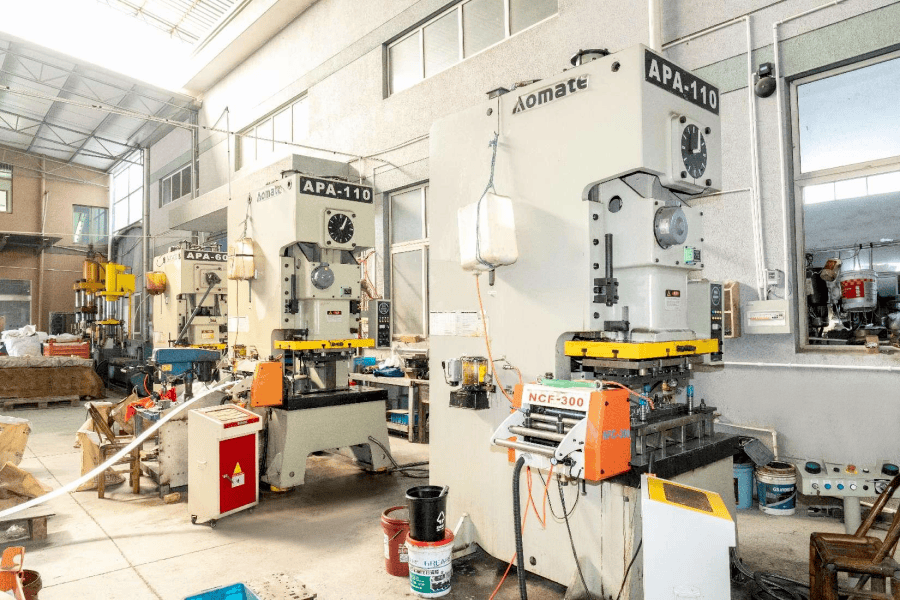

Dans le processus de fabrication de estampage de haute précision Les pièces, en plus des normes élevées pour la précision dimensionnelle et la forme structurelle, le traitement de surface occupe également une position importante qui ne peut pas être ignorée. Le traitement en surface est non seulement lié à la qualité d'apparence des pièces, mais affecte également directement leur résistance à la corrosion, leur résistance à l'oxydation et leur finition de surface, améliorant ainsi la stabilité et la ductilité des pièces dans divers environnements complexes.

Les pièces d'estampage elles-mêmes sont souvent utilisées dans les machines, les automobiles, l'électronique, l'aviation et d'autres champs. En application réelle, ils sont souvent exposés à l'humidité, au spray salin, à l'acide, à l'alcali ou à des environnements à haute température. Si la surface n'est pas traitée, il est facile d'affecter la fonction ou même de provoquer une défaillance due à l'oxydation, à la rouille ou au dépôt d'impureté. Par conséquent, les entreprises choisissent généralement les processus de traitement de surface appropriés pour améliorer leurs performances en fonction de l'environnement de l'application de produit et des besoins des clients.

Les méthodes de traitement de surface courantes comprennent l'électroples, la pulvérisation, l'oxydation, la passivation, le phosphation et le polissage mécanique. Parmi eux, le processus d'électroples est largement utilisé dans les pièces d'estampage de haute précision. Il peut former un film métallique à la surface du substrat pour isoler l'air et l'humidité. Il existe de riches types de revêtements, tels que le placage en zinc, le placage en nickel, le placage chromé, etc., qui peut être sélectionné de manière flexible en fonction des besoins d'utilisation réels. L'électroplation améliore non seulement la résistance à la corrosion, mais améliore également les performances de conductivité ou de soudage, ce qui convient aux pièces de précision avec des exigences de performance électrique.

Une autre méthode courante consiste à pulvériser ou à tremper, qui couvre la surface avec une couche de résine ou de film de peinture pour faire que les pièces ont une meilleure protection contre l'impact externe, la friction et la corrosion chimique. Cette méthode convient généralement aux occasions avec des exigences spécifiques pour la couleur, l'esthétique et l'adhésion. Surtout dans le domaine automobile, certaines pièces exposées doivent répondre aux exigences de cohérence de l'apparence tout en garantissant une précision dimensionnelle, et le processus de pulvérisation peut fournir un support supplémentaire.

Pour les environnements d'application avec des exigences plus élevées pour la résistance à la corrosion, l'oxydation et le traitement de la passivation sont fréquemment utilisés. En particulier, pour les estampes en acier inoxydable, après un traitement de passivation, une couche de film de protection dense peut être formée à sa surface, ce qui peut augmenter la résistance à des milieux corrosifs tels que les acides et les alcalis sans modifier les dimensions de base. Le traitement d'oxydation est souvent utilisé pour les estampes en aluminium, ce qui peut non seulement améliorer la dureté mais également prolonger la durée de vie.

En plus des méthodes chimiques et électrochimiques, des méthodes mécaniques telles que le polissage, le dessin de fil, le sablage, etc. jouent également un rôle important. Le polissage peut améliorer la planéité de la surface des pièces, réduire les minuscules terrinel et les marques d'estampage, et ainsi réduire la friction et l'usure pendant l'assemblage ultérieur. Le processus de dessin du fil donne à la surface une texture spéciale, ce qui contribue à améliorer l'apparence et la texture du produit et est largement utilisée dans les pièces de précision décoratives. Le sableux est principalement utilisé pour nettoyer l'échelle de l'oxyde et améliorer l'adhésion, offrant une base plus stable pour les revêtements ultérieurs.

Le traitement en surface se reflète non seulement dans l'amélioration fonctionnelle, mais également combinée avec le concept de fabrication verte. De nos jours, de plus en plus d'entreprises introduisent des matériaux et des processus respectueux de l'environnement dans le processus de traitement de la surface, s'efforçant de réduire l'impact sur l'environnement tout en rencontrant la performance. Par exemple, le placage sans plomb et les matériaux de pulvérisation à faible VOC sont progressivement devenus une tendance, reflétant l'accent mis sur le développement durable dans le processus de fabrication.

Eng

Eng