Comment la technologie d'emboutissage de haute précision peut-elle remodeler la nouvelle norme de la fabrication des métaux modernes?

2025.08.06

2025.08.06

Actualités de l'industrie

Actualités de l'industrie

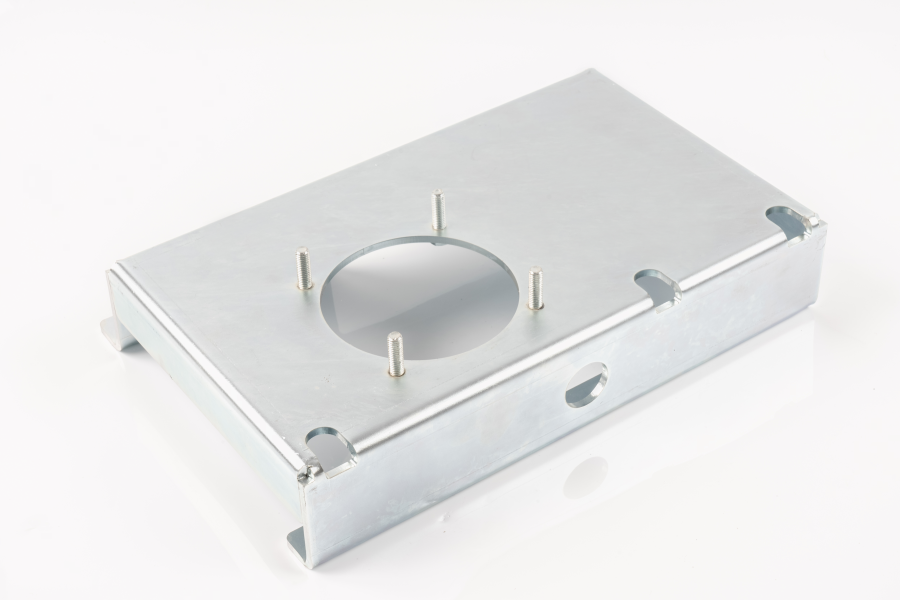

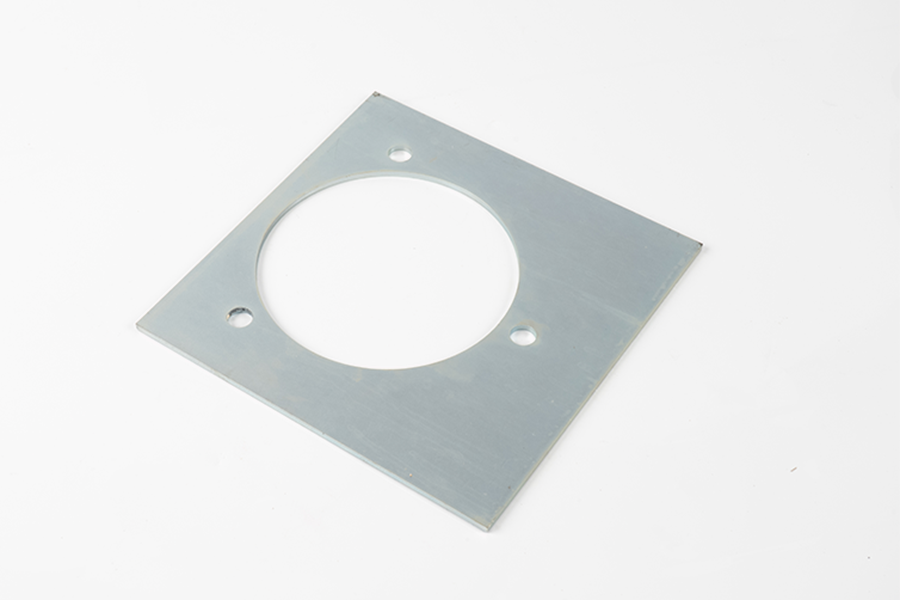

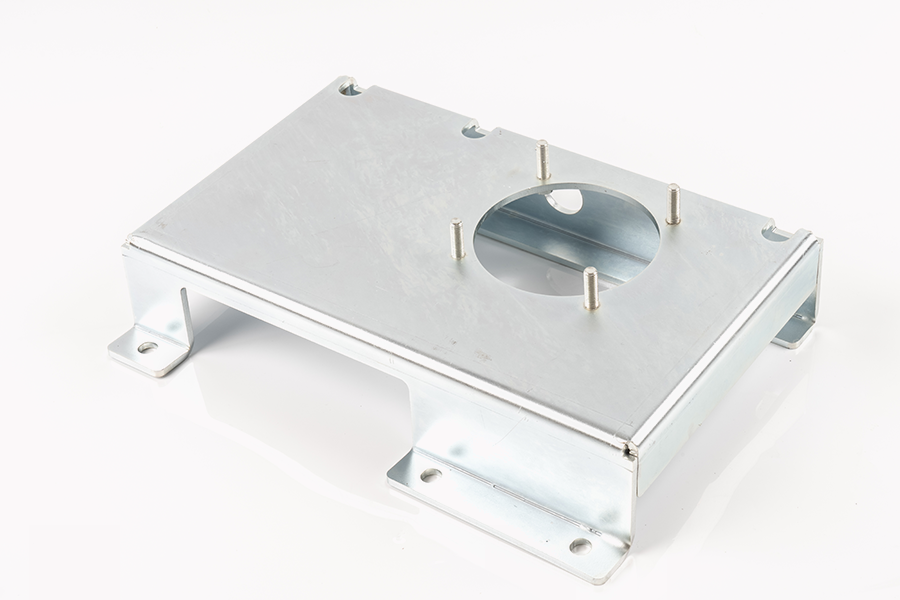

Technologie d'estampage de haute précision a réalisé un saut qualitatif de l'estampage traditionnel à la fabrication de précision grâce à des systèmes de moisissures innovants, à un équipement de pression avancée et à une technologie de contrôle intelligente. Cet article se plongera dans la façon dont la technologie d'emboutissant à haute précision peut atteindre une capacité de production étonnante de 100 000 pièces par jour grâce à des matrices progressives multiples, un dessin profond et d'autres processus, tout en assurant une cohérence parfaite du premier morceau à la dernière pièce, offrant des solutions de composants métalliques plus précises et économiques pour diverses industries.

Comment la technologie progressive multi-station peut-elle réaliser une double percée en efficacité et en précision?

Le cœur de la technologie d'estampage de haute précision réside dans sa conception innovante de système de moisissure. La technologie DIM progressive multipare intègre le traitement traditionnel qui nécessite plusieurs étapes dans un flux continu, où les matériaux se déplacent progressivement dans le moule et chaque station termine un processus de formation spécifique. Cette conception intégrée améliore non seulement considérablement l'efficacité de la production, mais améliore également considérablement la précision des produits en réduisant les erreurs de positionnement causées par la manipulation de la pièce.

En termes de contrôle de précision, les matrices progressives modernes adoptent les systèmes de guidage de niveau micrométrique et la technologie de compensation de température. La colonne de guidage de précision et le manchon de guidage sont adaptés à un dégagement contrôlé à 0,005 mm, et couplés à un système de surveillance de la température en temps réel, assurez-vous que le moule peut maintenir une précision de formation stable même dans des conditions de travail continues. Cette technologie est particulièrement adaptée à la production de micro-pièces avec des caractéristiques géométriques complexes, telles que des connecteurs de précision, des boîtiers micro-moteurs, etc.

L'amélioration de l'efficacité de la production est également remarquable. En optimisant le système d'alimentation et la disposition des processus, le cycle d'estampage avancé moderne peut atteindre plus de 100 fois par minute, couplé à un système de collecte de matériaux automatisé, atteignant une production ininterrompue de 24 heures. Ce mode de production efficace permet une capacité de production quotidienne de 100 000 pièces, tout en réduisant les coûts unitaires de plus de 40%.

Comment le dessin profond et le formage complexe peuvent-ils franchir les limites technologiques de la formation des métaux?

La technologie de dessin en profondeur est un autre processus clé de l'estampage de haute précision, ce qui provoque une déformation plastique des feuilles de métal sous l'action des moules, formant diverses structures complexes tridimensionnelles. La technologie de dessin profond moderne peut former des caractéristiques précises telles que les structures multi-courbes et les réseaux microporeux en contrôlant avec précision le flux de matériaux, en répondant aux besoins des champs haut de gamme tels que l'aérospatiale et les équipements médicaux.

En termes de contrôle des processus, la dernière presse composite mécanique hydraulique est équipée d'un système de contrôle intelligent qui peut ajuster la vitesse et la pression en temps réel tout au long du processus de formation. Les réseaux de capteurs avancés surveillent l'état d'écoulement des matériaux et ajustent dynamiquement les paramètres de processus à travers des algorithmes de contrôle en boucle fermée, résolvant efficacement les défauts communs tels que la ride et la fissuration dans le dessin profond traditionnel. Ce contrôle intelligent du processus permet le rapport d'étirement ultime de l'étirement profond pour percer les limitations traditionnelles et atteindre des niveaux sans précédent.

En termes de contrôle de la tolérance, l'estampage moderne de haute précision peut atteindre une précision dimensionnelle de ± 0,01 mm, et la rugosité de surface peut atteindre RA0,4 μm. Ce niveau de précision est suffisant pour répondre aux exigences de la grande majorité des assemblages de précision, remplaçant partiellement les techniques de traitement mécanique traditionnelles. Il convient de mentionner que ce produit de haute précision peut maintenir une cohérence parfaite du premier morceau à la dernière pièce, réduisant considérablement le taux de défaut du produit.

Pourquoi l'innovation de diversité des matériaux et de l'équipement peut-elle couvrir la plus large gamme de besoins d'application?

Un autre avantage majeur de la technologie d'estampage de haute précision est son excellente adaptabilité matérielle. Les ateliers d'estampage modernes peuvent gérer plus de 30 types de matériaux métalliques, y compris divers matériaux spéciaux tels que l'acier inoxydable, les alliages en aluminium, les alliages de cuivre, etc. Nous avons développé des plans de processus spécialisés basés sur les caractéristiques de différents matériaux, tels que le traitement thermique à plusieurs étages pour un traitement anti-collant en acier haute résistance et en surface pour les alliages d'aluminium.

L'innovation de l'équipement est la clé pour soutenir cette capacité. L'investissement de grandes presses de tonnage a considérablement élargi la plage de traitement, capable de gérer tout, des composants micro-électroniques aux grandes pièces structurelles. La dernière technologie de pression Servo fournit une courbe de pression réglable en continu, qui peut correspondre avec précision à l'énergie de formation en fonction des caractéristiques des matériaux et des exigences du produit. Le centre de traitement des moisissures dans l'atelier est équipé d'un équipement de traitement de liaison à cinq axes, qui peut fabriquer les moules de précision les plus complexes.

La transformation intelligente a également apporté un saut qualitatif dans l'efficacité de la production. Le système MES avancé réalise la gestion numérique de l'ensemble du processus de production, et chaque lien de l'émission de commande à l'expédition de produits peut être tracé. Le système de mise en réseau des appareils surveille l'état de production en temps réel et la maintenance prédictive réduit considérablement les temps d'arrêt imprévus. Ces innovations technologiques ont construit conjointement un écosystème de fabrication intelligent pour l'emboutissage de haute précision.

Eng

Eng