Comment le traitement interne du thread révèle-t-il la fabrication moderne?

2025.09.17

2025.09.17

Actualités de l'industrie

Actualités de l'industrie

Qu'est-ce que le traitement interne du thread et pourquoi est-il important?

Définition du traitement de thread interne

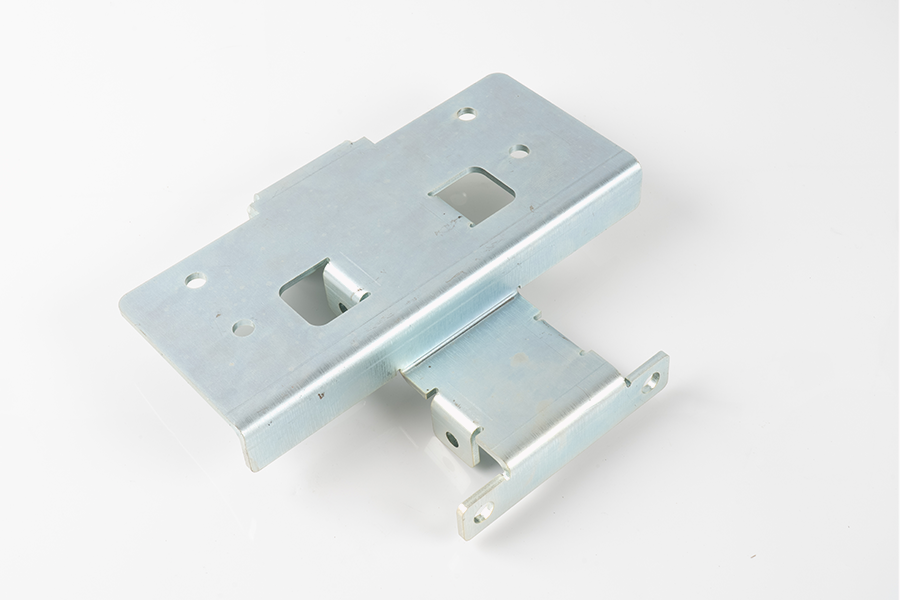

Traitement de threads interne fait référence au processus de fabrication utilisé pour créer des fils à l'intérieur d'un trou ou d'une cavité d'un composant, lui permettant d'accepter des vis, des boulons ou d'autres attaches filetées. Ce processus implique généralement le taraudage, qui utilise un outil de coupe pour former un motif de filetage hélicoïdal sur la surface intérieure d'un trou. Le traitement interne du thread est essentiel pour une grete variété d'applications, des mécanismes de fixation dans les assemblages mécaniques à assurer l'ajustement et l'alignement appropriés de différents composants dans les systèmes.

Les filetages internes sont couramment utilisés dans les pièces qui nécessitent une fixation à un autre composant, telles que les boîtiers de machines, les tuyaux et les connecteurs. Traitement de threads interne nécessite une précision et une précision pour garantir que les fils sont uniformes, forts et capables de maintenir la fixation en toute sécurité sous pression ou charge. Le processus nécessite généralement des machines spécialisées, telles que des machines à taper ou des machines CNC, pour créer des threads de haute qualité avec la taille, la hauteur et la profondeur corrects.

Rôle dans les industries de l'usinage et de la fabrication de précision

Traitement de threads interne joue un rôle essentiel dans les industries d'usinage et de fabrication de précision. Il est utilisé dans la production de composants qui nécessitent des mécanismes de fixation fiables et sécurisés pour l'assemblage et la fonction. Dans les industries comme l'automobile, l'aérospatiale et l'électronique, les fils internes sont essentiels pour rejoindre les pièces et assurer un bon alignement, une distribution de charge et une stabilité mécanique.

La précision du traitement interne du thread a un impact direct sur la qualité et les performances du produit final. Par exemple, dans l'industrie automobile, des composants tels que les blocs de moteur, les boîtiers de transmission et les cadres structurels nécessitent souvent des filetages internes fabriqués avec précision pour accueillir les boulons et les vis. La capacité de créer des fils de cohérence avec des tolérances serrées garantit que les attaches s'adaptent correctement et restent en sécurité, même sous une contrainte ou des vibrations.

Dans l'industrie aérospatiale, où la sécurité et la fiabilité sont primordiales, Traitement de threads interne doit répondre à des normes strictes. Les techniques de fabrication de précision, y compris l'usinage CNC et les outils de filetage avancées, sont utilisées pour garantir que les threads internes sont systématiquement précis et exempts de défauts, empêchant les défaillances potentielles dans les systèmes critiques.

Différence entre le traitement de thread interne et externe

Traitement de threads interne diffère de Traitement de threads externe dans la façon dont les fils sont créés et où ils sont appliqués. Alors que les filetages internes sont coupés à l'intérieur d'un composant, des filetages externes se forment sur la surface extérieure d'une pièce. Cette distinction joue un rôle important dans la façon dont les composants sont utilisés dans l'assemblage final.

Filetages internes: Ces fils sont formés à l'intérieur d'un trou ou d'une cavité et sont généralement utilisés pour accepter les attaches, telles que les vis ou les boulons. Les exemples courants de pièces nécessitant des filetages internes comprennent les noix, les corps de vanne et les inserts filetés.

Filetages externes: Des filetages externes sont créés à l'extérieur d'un composant, comme sur les boulons, les vis et les tiges. Ces fils sont conçus pour s'adapter à des trous ou des écrous préhré, ce qui les rend essentiels pour une fixation sécurisée dans les assemblages mécaniques.

Les méthodes de fabrication pour les filetages internes et externes peuvent être similaires, telles que le puisement des threads internes et le tournage ou le filetage pour les threads externes. Cependant, les threads internes nécessitent un équipement spécialisé, tel que des machines de taraudage ou des tours CNC avec des fonctions de taraudage, pour créer avec précision des threads dans des espaces confinés. Le traitement de filetage externe, en revanche, peut nécessiter des outils de filetage comme les matrices ou les têtes de filetage qui fonctionnent avec le diamètre extérieur du matériau.

Bien que les deux processus soient essentiels à la fonctionnalité de nombreux systèmes mécaniques, le choix entre le traitement de filetage interne et externe dépend des exigences de conception et d'assemblage. Les deux processus doivent être exécutés avec précision pour assurer un ajustement, une résistance et une fiabilité appropriés dans les composants finis.

Comment le traitement interne du thread se compare-t-il aux autres méthodes de threading?

| Aspect | Traitement de threads interne | Traitement de threads externe |

| Application | À l'intérieur des trous ou des cylindres | Sur des tiges, des boulons, des arbres |

| Précision | Tolérance plus élevée, composants plus petits | Bon pour les connexions externes porteuses |

| Outils utilisés | Taps, moulins en filetage, jauges threads | Dies, tours, coupe de fil CNC |

| Industries | Électronique, automobile, aérospatiale | Construction, machines lourdes, pipelines |

Quels sont les défis du traitement interne du thread?

Manipulation de petits diamètres et filetage en trous profond

L'un des principaux défis de Traitement de threads interne gére les petits diamètres et le filetage en trous en profondeur. Lorsque vous travaillez avec de petites pièces ou des composants avec des cavités profondes, il devient difficile de s'assurer que les fils sont uniformément coupés sans affecter l'intégrité du matériau. À mesure que la profondeur du trou augmente, il devient plus difficile de maintenir la qualité cohérente du fil sur toute la longueur du trou. Outils et équipements spécialisés, tels que Taps de trous profonds , sont tenus de relever ces défis tout en maintenant une haute précision.

Risques d'usure des outils et de rupture

Usure et rupture des outils sont des risques communs dans le traitement interne du thread, en particulier lorsqu'ils traitent des matériaux durs ou des opérations d'usinage à grande vitesse. Les bords de coupe des robinets ou des moulins en filetage s'usent progressivement avec le temps en raison de la friction intense et de la chaleur générées pendant le processus de filetage. Cette usure peut affecter la précision des fils et peut entraîner une défaillance ou une rupture de l'outil, perturbant la production. Les fabricants doivent fréquemment surveiller l'état des outils et remplacer les outils aux intervalles appropriés pour maintenir la qualité du thread et éviter les temps d'arrêt inattendus.

Dureté matérielle affectant l'efficacité du processus

Le dureté du matériel en cours de filetage joue un rôle important dans l'efficacité du traitement du fil interne. Les matériaux plus durs, tels que l'acier inoxydable ou le titane, nécessitent des outils spécialisés et des vitesses de coupe plus lentes pour éviter l'usure prématurée des outils. De plus, ces matériaux peuvent produire plus de chaleur pendant le traitement, ce qui peut affecter la durée de vie de l'outil et la qualité des fils. Le choix des bons outils et des paramètres de coupe est essentiel pour garantir que le processus de filetage est à la fois efficace et efficace lorsque vous travaillez avec des matériaux durs.

Maintenir la précision dans la production à haut volume

Maintenir une précision cohérente pendant production à volume élevé est un défi important dans le traitement interne du thread. Lors de la fabrication de grandes quantités de composants, même les écarts mineurs de la qualité du thread peuvent entraîner des défauts et une augmentation des coûts. Le défi consiste à garantir que chaque composant répond aux spécifications souhaitées malgré l'usure potentielle des outils, les variations de matériaux ou les facteurs environnementaux. Les machines avancées, telles que les machines CNC avec des systèmes de rétroaction en temps réel, sont essentielles pour maintenir la précision et minimiser la variation des environnements de production à haut volume.

Comment la technologie améliore-t-elle le traitement des threads internes?

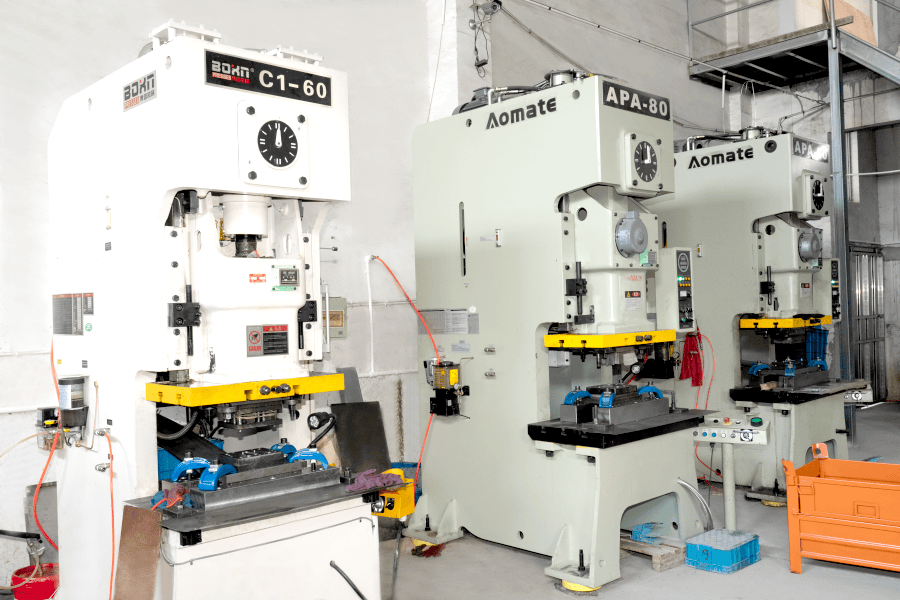

CNC et machines de filetage automatisées

Progresser CNC et les machines de filetage automatisées ont considérablement amélioré la précision et l'efficacité du traitement du thread interne. Ces machines sont équipées de systèmes de contrôle avancés qui permettent une coupe de filetage très précise et cohérente. Les machines CNC peuvent ajuster automatiquement les vitesses de coupe et les chemins d'outils pour accueillir différents matériaux et profils de threads, en réduisant l'erreur humaine et en assurant des performances optimales. L'automatisation améliore également les taux de production, permettant aux fabricants de répondre aux besoins à forte demande tout en maintenant des tolérances étroites.

Taps en revêtement et moulins à fil pour une durée de vie de l'outil plus longue

Pour lutter contre l'usure des outils et prolonger la durée de vie de l'outil, de nombreux fabricants utilisent désormais robinets enduits and moulin à fil . Ces revêtements, tels que le nitrure de titane (étain) ou le carbone de type diamant (DLC), aident à réduire les frottements et l'accumulation de chaleur pendant le processus de filetage, permettant aux outils de durer plus longtemps et de maintenir les performances de coupe. Les outils enduits sont particulièrement bénéfiques lorsqu'ils travaillent avec des matériaux plus durs, car ils réduisent la probabilité de rupture des outils et aident à maintenir la qualité du thread au cours des cours de production étendus.

Systèmes de surveillance numérique pour une précision en temps réel

Systèmes de surveillance numérique sont de plus en plus intégrés dans des machines de traitement de threads internes pour fournir une précision en temps réel. Ces systèmes utilisent des capteurs et des mécanismes de rétroaction pour surveiller en continu des facteurs tels que la profondeur du thread, la hauteur et l'alignement pendant le processus de filetage. Cela permet aux fabricants de détecter et de corriger instantanément les écarts par rapport aux spécifications, garantissant que les fils restent dans la tolérance tout au long de la production. Les systèmes numériques peuvent également automatiser les ajustements des paramètres d'usinage, améliorer davantage le contrôle des processus et réduire l'intervention humaine.

Lubrifiants écologiques et méthodes de refroidissement

Les préoccupations environnementales ont conduit au développement de lubrifiants écologiques et les méthodes de refroidissement dans le traitement interne du thread. Les liquides de coupe traditionnels peuvent être nocifs pour l'environnement, mais des lubrifiants plus récents et plus durables sont conçus pour fournir le refroidissement et la lubrification nécessaires sans endommager l'écosystème. De plus, les techniques de refroidissement avancées, telles que la lubrification minimale de quantité (MQL), aident à réduire l'utilisation du liquide et à améliorer l'efficacité du processus de filetage tout en minimisant les déchets.

Quand les fabricants devraient-ils choisir des solutions de traitement de filetage internes?

Pour les composants nécessitant des connexions compactes et précises

Traitement de threads interne est idéal pour les composants qui nécessitent des connexions compactes et précises. Cela comprend les applications où l'espace est limité et une attache sécurisée et fiable est nécessaire dans une zone confinée. Dans les industries telles que l'électronique, l'automobile et l'aérospatiale, les fils internes sont souvent utilisés pour des assemblages compacts qui nécessitent des connexions précises et sécurisées pour assurer la sécurité et la fonctionnalité. Le choix du traitement de threads interne dans ces applications garantit que les fixations s'adaptent en toute sécurité, offrant une durabilité et des performances durables.

Pour les industries où la sécurité et la fiabilité sont essentielles

Dans des industries comme l'aérospatiale, l'automobile et la fabrication médicale, la sécurité et la fiabilité sont primordiales. Le traitement du fil interne garantit que les attaches, telles que les boulons ou les vis, sont en toute sécurité en place, ce qui réduit le risque d'échecs. Un filetage interne précis est essentiel dans les environnements à stress élevé où l'intégrité des connexions peut affecter directement la sécurité du système. Les fabricants doivent choisir des solutions de traitement de filetage internes dans ces industries pour s'assurer que les composants sont correctement assemblés et respectent les normes de sécurité strictes.

Pour une production à grande échelle avec des tolérances serrées

Lors de la production de grandes quantités de pièces qui nécessitent une haute précision, comme dans la fabrication de masse ou les applications industrielles à haut volume, le traitement du fil interne est la solution idéale. Le maintien d'une qualité de thread cohérente dans les grandes séries de production est crucial pour prévenir les défauts et assurer l'intégrité du produit final. En utilisant des machines avancées comme les systèmes CNC, les fabricants peuvent produire de grands volumes de composants avec des tolérances étroites, une réduction des déchets et une amélioration de l'efficacité globale.

Quel est l'avenir du traitement interne du thread?

Systèmes d'usinage intelligent basé sur l'IA

Le future of Traitement de threads interne devrait être fortement influencé par les systèmes d'usinage intelligent basé sur l'IA. Ces systèmes utilisent l'intelligence artificielle pour optimiser les chemins de coupe, ajuster les paramètres en temps réel et prédire l'usure des outils. L'IA peut également aider à détecter les problèmes dans le processus de filetage avant qu'ils ne se produisent, à réduire les temps d'arrêt et à garantir des threads de meilleure qualité. Alors que la technologie de l'IA continue de progresser, le traitement interne de thread deviendra encore plus automatisé et efficace, permettant aux fabricants d'atteindre une plus grande précision et productivité.

Intégration de fabrication additive avec le filetage

Fabrication additive (L'impression 3D) est de plus en plus intégrée aux processus de filetage traditionnels. Cette combinaison permet la création de pièces complexes avec des threads internes dans un processus transparent, réduisant le besoin d'étapes d'usinage séparées. À mesure que la technologie d'impression 3D s'améliore, elle deviendra probablement une méthode plus courante pour produire des composants avec des threads internes, en particulier dans les industries où des pièces personnalisées ou de petit lots sont nécessaires.

Croissance mondiale de la demande dans les véhicules électriques, l'aérospatiale et la microélectronique

Le global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in Traitement de threads interne . Alors que ces industries continuent de se développer, la nécessité de pièces de précision avec des threads internes de haute qualité augmentera. Les fabricants devront s'adapter à ces demandes en adoptant des technologies de filetage avancées qui garantissent l'efficacité et la cohérence dans un large éventail d'applications.

Pratiques d'usinage durable et efficacité énergétique

La durabilité devient un facteur de plus en plus important dans la fabrication. L'avenir Traitement de threads interne Verdra un accent continu sur la réduction de la consommation d'énergie et la minimisation de l'impact environnemental des opérations d'usinage. Les pratiques d'usinage durables, telles que les machines économes en énergie, les fluides de coupe écologique et les processus de production optimisés, deviendront standard dans l'industrie. Cette évolution vers la durabilité aidera les fabricants à réduire leur empreinte carbone et à contribuer à un avenir plus respectueux de l'environnement.

Eng

Eng