Stamping Parts métalliques par rapport aux pièces en tôle: une comparaison complète

2025.09.10

2025.09.10

Actualités de l'industrie

Actualités de l'industrie

Dans le monde de la fabrication, de la précision, de la fouce et de la durabilité, sont essentiels lors de la production de pièces pour une grete variété d'industries, notamment l'automobile, l'aérospatiale, l'électronique, etc. Stamping des pièces métalliques and Parties de tôlerie sont deux options communes, chacune offrant des avantages et des utilisations distinctes en fonction des besoins spécifiques d'un projet. Bien que ces termes soient souvent utilisés de manière interchangeable, ils représentent différents processus de fabrication, matériaux et applications finales.

Que sont les pièces métalliques d'estampage?

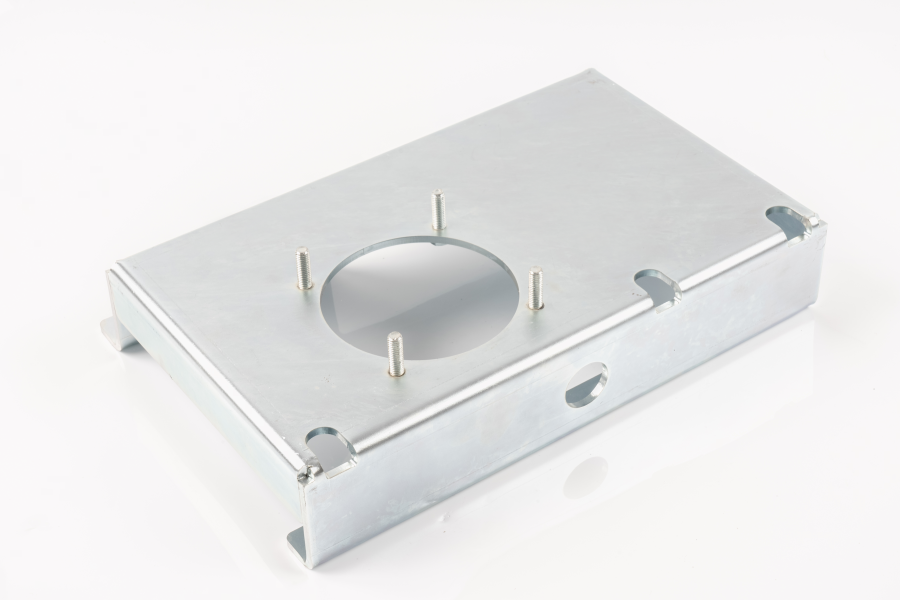

Stamping des pièces métalliques fait référence à un processus où une feuille de métaux (généralement en acier au froid, en aluminium ou en laiton) est placée dans une presse et façonnée ou coupée à l'aide d'un dé. Le processus d'estampage consiste à appliquer une haute pression sur la feuille pour créer des pièces de la forme et de la taille souhaitées, souvent utilisées pour les composants qui nécessitent une haute précision et une durabilité.

Les processus courants impliqués dans l'estampage comprennent le bloking, le perçage, le gaufrage, la flexion et le dessin. Ces processus permettent aux fabricants de produire des pièces avec des géométries complexes, des tolérances serrées et une qualité cohérente, ce qui les rend idéales pour des applications telles que les composants automobiles, l'électronique et les appareils électroménagers.

Que sont les pièces en tôle?

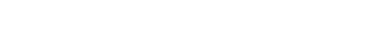

Parties de tôlerie est un terme plus large qui englobe tout composant métallique fabriqué en coupe, en pliant ou en formant de fines feuilles de métal. Bien que l'estampage des pièces métalliques soit une méthode pour produire des pièces en tôles, il existe d'autres processus comme la coupe au laser, la coupe de jet d'eau, le roulement et la formation de presse hydraulique utilisée pour façonner les feuilles de métal.

Les pièces en tôle sont largement utilisées dans des industries telles que la construction, le CVC et la fabrication. Ces pièces peuvent être fabriquées à partir d'une variété de métaux, notamment en aluminium, en acier inoxydable, en cuivre et en titane, offrant une gamme diversifiée de propriétés et d'applications.

Différences clés entre l'estampage des pièces métalliques et des pièces en tôle

| Fonctionnalité | Stamping des pièces métalliques | Parties de tôlerie |

| Processus de fabrication | Utilise un dé | Comprend divers processus tels que la coupe, la flexion et le roulement |

| Matériel | Utilise généralement l'acier, l'aluminium ou le laiton en aluminium ou en laiton | Peut utiliser une variété de métaux, y compris l'aluminium, l'acier, le cuivre, etc. |

| Précision et tolérance | Haute précision et tolérances étroites, idéales pour les conceptions complexes | Les tolérances peuvent varier en fonction du processus utilisé |

| Force | Offre une résistance et une durabilité élevées en raison de la nature de l'estampage | La résistance varie en fonction du matériau et du processus de formation |

| Applications | Common dans l'automobile, l'électronique et les appareils | Largement utilisé dans le CVC, la construction, les enclos et d'autres industries |

| Coût | Généralement plus rentable pour la production à haut volume | Le coût peut varier considérablement en fonction du matériau et du processus utilisé |

| Vitesse de production | Temps de production rapide pour les courses à volume élevé | La vitesse de production peut varier en fonction de la complexité et du processus |

Avantages de l'estampage des pièces métalliques

-

Haute précision et cohérence : L'estampage permet la production de pièces avec des tolérances étroites et des formes complexes, qui sont essentielles pour les industries qui nécessitent une haute précision, comme les secteurs automobile et électronique.

-

Rentable pour les volumes élevés : Une fois le dé créé, l'estampage est très rentable pour la production à grand volume. Le processus peut produire des centaines ou des milliers de pièces par heure, ce qui le rend idéal pour les environnements de production de masse.

-

Durabilité : Stamping des pièces métalliques sont connus pour leur force et leur durabilité. La haute pression utilisée pendant le processus d'estampage se traduit par des pièces qui sont capables de résister à de lourdes charges et à l'usure, ce qui les rend adaptés aux applications exigeantes.

-

Polyvalence dans la conception : L'estampage peut créer des pièces avec des formes et des caractéristiques complexes, y compris les trous, les courbes et les rempressements. Cela en fait une option polyvalente pour les industries nécessitant des conceptions complexes et variées.

Inconvénients de l'estampage des pièces métalliques

-

Coûts d'outillage initiaux : Le coût initial de la conception et de la fabrication de matrices d'estampage peut être élevé. Cela rend l'estampage moins rentable pour les cycles de production à faible volume.

-

Flexibilité des matériaux limités : Bien que l'estampage soit efficace pour certains métaux comme l'acier et l'aluminium, il ne convient pas à tous les matériaux, en particulier les métaux très durs ou cassants.

-

Plage d'épaisseur limitée : L'estampage est généralement le mieux adapté aux matériaux minces à moyennes épaisses. Pour les feuilles très épaisses, d'autres processus pourraient être plus appropriés.

Avantages des pièces en tôle

-

Flexibilité du matériau : Les pièces en tôle peuvent être fabriquées à partir d'un large éventail de matériaux, tels que l'aluminium, l'acier inoxydable, le laiton, le titane, etc., offrant de plus grands choix de matériaux pour différentes propriétés telles que la résistance, la résistance et le poids et le poids.

-

Large gamme d'applications : Les pièces en tôle sont extrêmement polyvalentes et peuvent être utilisées dans des industries allant de la construction (telles que des panneaux de toiture et des panneaux muraux) au CVC (comme les conduits et les évents) et même l'électronique (tels que les enclos et le châssis).

-

Coûts de configuration inférieurs pour un faible volume : Contrairement à l'estampage, ce qui nécessite des coûts de matrice importants, des processus de fabrication de tôles comme la coupe au laser ou la coupe de jet d'eau sont moins chers pour les cours de production de petits à moyenne. Cela en fait une option attrayante pour les entreprises qui ne nécessitent pas de grandes quantités de pièces.

-

Facilité de modification : Les processus utilisés pour faire Parties de tôlerie , comme coupure laser or flexion , sont flexibles et permettent de modifications ou d'ajustements faciles aux conceptions, ce qui est bénéfique pour le prototypage ou les projets personnalisés.

Inconvénients des pièces en tôle

-

Précision plus faible pour les formes complexes : Bien que les pièces en tôle peuvent être formées avec de nombreux processus, elles peuvent ne pas atteindre le même niveau de précision que l'estampage des pièces métalliques pour des géométries complexes ou très complexes, en particulier lorsque des volumes élevés sont nécessaires.

-

Potentiel de coûts de main-d'œuvre plus élevés : Certains processus en tôle, tels que la flexion manuelle, peuvent nécessiter une main-d'œuvre importante, ce qui augmente les coûts de production globaux.

-

Moins adapté à la production de masse : Par rapport à l'estampage, la fabrication de tôles peut être plus lente et moins rentable pour les courses de production à grande échelle.

Les deux Les pièces métalliques et les pièces en tôle ont leurs avantages distincts et sont adaptés à différents besoins de fabrication. L'estampage des pièces métalliques est la méthode préférée pour produire des pièces de haute précision et durables en gros volumes, ce qui le rend idéal pour des industries comme l'automobile, l'électronique et la fabrication d'appareils. Cependant, les coûts d'outillage initiaux élevés le rendent moins viable pour les cycles de production à faible volume.

D'un autre côté, les pièces en tôle offrent une plus grande flexibilité en termes de sélection des matériaux, d'options de processus et d'applications, en particulier pour les projets de construction, de CVC et de fabrication sur mesure. La possibilité d'utiliser différentes techniques de formation comme la coupe laser ou la coupe de jet d'eau fait également des pièces en tôles un excellent choix pour le prototypage et les cycles de volume faible à médium.

Lors de la sélection entre ces deux options, il est essentiel de prendre en compte des facteurs tels que la précision requise, le volume de production, les exigences matérielles et les contraintes de coûts. En comprenant les forces et les faiblesses des deux méthodes, vous pouvez assurer le bon choix pour vos besoins de fabrication.

Eng

Eng