Comment réaliser une production efficace et une fabrication intégrée de pièces complexes par le moulage par injection?

2025.07.15

2025.07.15

Actualités de l'industrie

Actualités de l'industrie

Explication détaillée du flux de processus de moulage par injection plastique

Le moulage par injection en plastique Le processus peut être affiné en quatre étapes principales, chaque étape a un impact critique sur la qualité du produit final:

1. Plasting

Le plastic particles are fed into the heating cylinder of the plastic injection molding machine, heated evenly to their melting temperature under the rotational advance of the screw or plunger, and converted into a high-flowing melt. This process requires controlling the heating temperature zone and shear speed to ensure that the material does not degrade due to overheating, and cannot cause filling difficulties due to insufficient plasticization.

2. Cavité d'injection

Une fois la plastification terminée, la fusion est rapidement injectée dans la cavité dans le moule métallique sous haute pression. La vitesse d'injection et la pression doivent être ajustées en fonction de la structure du produit, qui ne devrait pas seulement éviter l'insatisfaction de la remplissage, mais également empêcher les défauts tels que les flashs et les bavures.

3. Refroidissement

Le plastic in the mold cavity quickly cools down and sets under the action of the mold cooling system. Cooling time generally accounts for more than 60% of the entire forming cycle, so efficient cooling designs (such as the layout of cooling waterways) are crucial to improving efficiency.

4. Camiquette de moisissure ouverte (éjection)

Une fois le produit refroidi, le moule est ouvert et fermé, et les pièces moulées sont éjectées par des mécanismes tels que des déchaulages. Ce lien doit assurer une libération de moule lisse et éviter les rayures ou les dommages au produit.

Analyse des avantages du moulage par injection plastique par rapport aux processus traditionnels

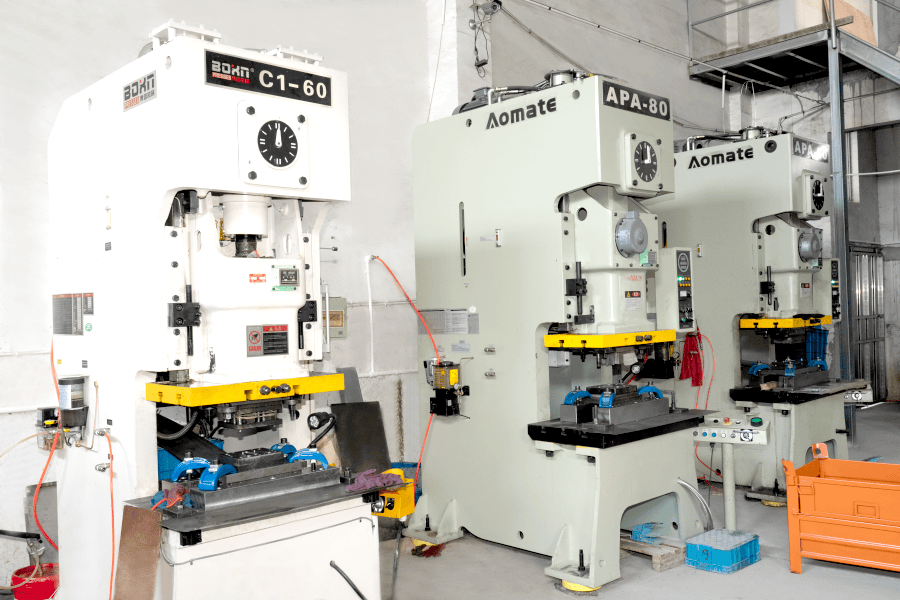

1. Hautement automatisé et réduit l'intervention humaine

L'équipement de moulage par injection en plastique peut réaliser un fonctionnement automatique tout au long du processus et prend en charge les fonctions robotiques des pièces automatiques, les fonctions de serrage, de chargement et de test des moisissures, réduisant considérablement les coûts de main-d'œuvre et la probabilité d'erreurs humaines et améliorant la stabilité de la ligne de production.

2. Taux d'utilisation élevée des matières premières, réduisant les déchets

Le traitement mécanique traditionnel est souvent une «fabrication de matériaux soustractifs», c'est-à-dire en éliminant les matériaux excédentaires par la coupe, tandis que le moulage par injection plastique est une technologie de «moulage nette proche», et le taux d'utilisation des matériaux peut atteindre plus de 95%, ce qui convient particulièrement aux besoins de production respectueux de l'environnement et à grande échelle.

3. Excellente cohérence et répétabilité du produit

Grâce à des moules standardisés et à des réglages de paramètres, la taille, la résistance et la finition des produits produites à chaque fois sont très cohérentes, évitant les différences artificielles et assurant la stabilité des lots.

4. Adapter à la fabrication de pièces structurelles complexes

Pour les pièces avec des structures complexes, des formes irrégulières, une précision et une petite précision (telles que des coquilles électroniques, des bouchons automobiles), la moulure d'injection de plastique peut être formée en un seul coup sans traitement secondaire, améliorant l'efficacité de la production et la fiabilité des composants.

Un large éventail d'applications pour répondre aux besoins de diverses industries

Nos produits de transformation en plastique sont actuellement largement utilisés dans les matériaux de construction, la fabrication d'automobiles, les appareils électroménagers, les communications électroniques, l'automatisation industrielle et d'autres industries. Des composants fonctionnels avec des formes géométriques complexes aux parties structurelles avec une résistance à la chaleur élevée, une isolation élevée et une forte résistance, le rapport de matériau, la structure du moule et les méthodes de traitement de surface peuvent être personnalisés selon les besoins des clients pour atteindre l'unité de fonction et d'esthétique.

Le following table summarizes the core performance indicators and main application industries of our plastic processing products:

| Paramètre de performance | Description des spécifications | Industrie des applications |

|---|---|---|

| Précision de moulage | ± 0,02 mm, adapté à l'assemblage de précision | Dispositifs électroniques, instruments industriels |

| Types de matériaux | ABS, PC, PA, POM, PP, PE et autres plastiques d'ingénierie générale | Pièces automobiles, composants mécaniques |

| Capacités de traitement de surface | Pulvérisation, électroplations, gravure, gravure laser | Panneaux d'appareil à domicile, pièces décoratives |

| Résistance à la température | Températures de déflexion personnalisables à la chaleur supérieures à 120 ° C | Accessoires de compartiment moteur, pièces d'équipement à haute température |

| Sortie annuelle (produits d'injection) | Plus de 50 millions de pièces | Fabrication OEM / ODM, entreprises de production de masse |

Eng

Eng